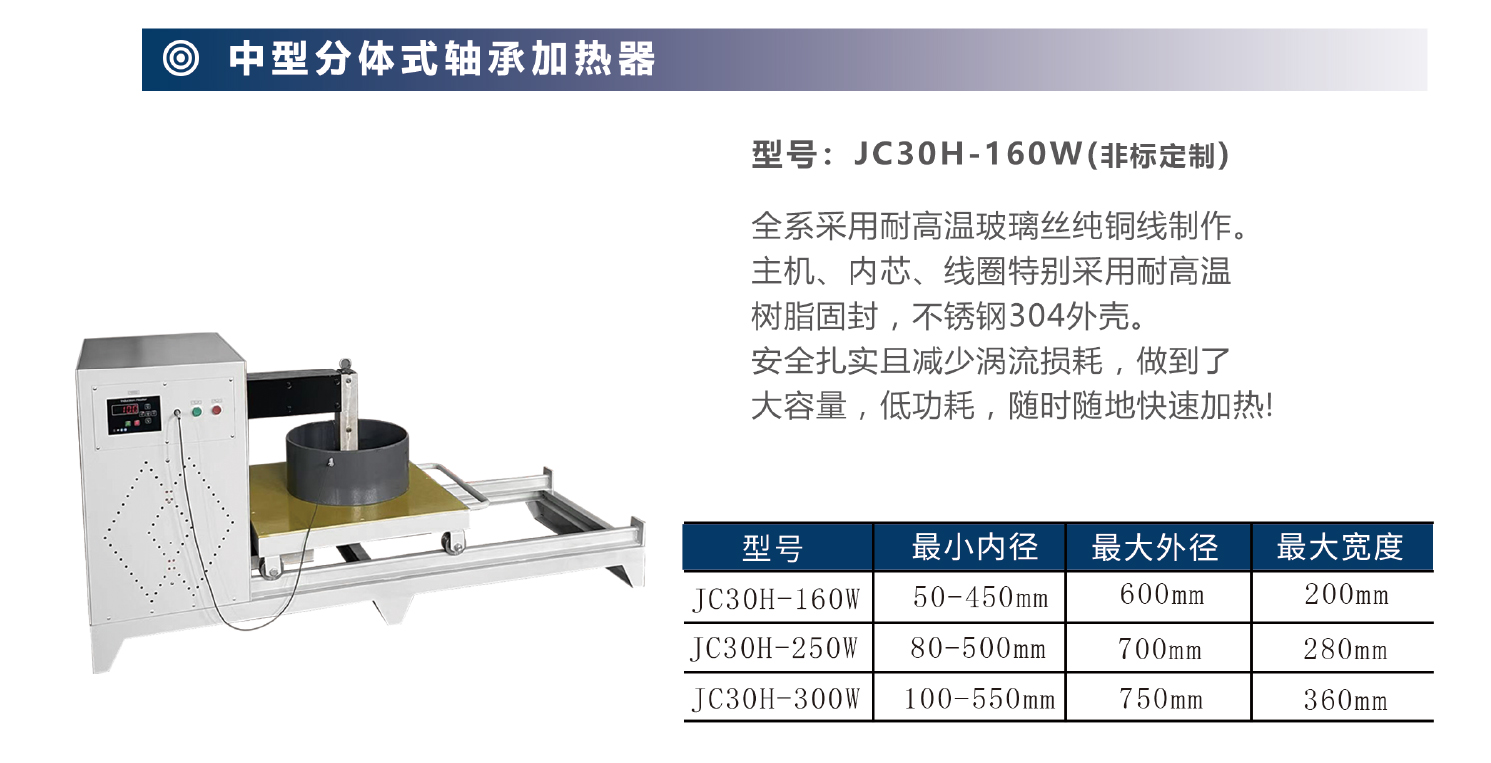

详细介绍

分体式结构:

精准加热能力:

工业级防护:

| 结构灵活性 | 主机与加热模块分离,适应复杂安装环境 | 一体式结构,移动受限 |

| 多任务处理 | 支持多工位扩展 | 仅单工位操作 |

| 维护成本 | 模块化设计,故障部件单独更换 | 整体维修,成本较高 |

| 典型功率 | 2000W~5000W | 1000W~3000W |

| 适用轴承尺寸 | 内径50mm~300mm | 内径20mm~200mm |

核心性能:

智能化功能:

品牌与售后:

安装准备:

加热设置:

协同作业:

问题1:多工位加热不同步

→ 检查各加热模块的电源分配是否均衡,或升级主机功率容量。

问题2:加热模块升温缓慢

→ 排查电缆阻抗是否过高(建议使用截面积≥4mm²的耐高温线缆)。

问题3:轴承安装后松动

→ 确认加热温度是否不足(需按轴过盈量公式重新计算:ΔT=δ/(α·d))。

产品咨询